Knapp bemessene Zeitvorgaben sind ein bekanntes Problem in der Produktion. Ein Produktionsprozess kann mehrere Metallreinigungsschritte umfassen. Daher müssen die Reinigungskapazitäten sehr genau an die Erfordernisse angepasst werden, weil die Metallreinigung sonst zum Engpass Ihrer Produktion werden kann. Unsere Spezialisten helfen Ihnen gerne und beraten Sie zu den für Ihre Anforderungen sinnvollsten Verfahren.

Industrielle Teilereinigung – wichtig zu wissen

Welche Faktoren verbürgen den Erfolg Ihrer industriellen Teilereinigung? Wie genau funktionieren Reinigungschemikalien eigentlich? Was bewirkt moderne Reinigungstechnik, und wie können Sicherheitssysteme für die Beförderung, Lagerung und Handhabung von Lösemitteln oder auch Angebote wie Chemikalienleasing zu mehr Effizienz führen?

Hier finden Sie Antworten auf diese Fragen.

Industrielle Teilereinigung – eine Definition, viele Anforderungen

Der Begriff „industrielle Teilereinigung“ bezeichnet die Beseitigung unerwünschter Verunreinigungen wie etwa Öl, Staub oder Schmutz von einem Werkstück. Zunächst klingt das vielleicht simpel – aber für ein erfolgreiches Reinigungsergebnis müssen zahlreiche Bedingungen erfüllt sein, wie zum Beispiel:

» SICHERE HANDHABUNG

für ein sachgerechtes Risikomanagement.

» EINHALTUNG VON UMWELTSCHUTZAUFLAGEN

für eine nachhaltige Produktion.

» HOHE ANFORDERUNGEN AN DIE SAUBERKEIT

zur Vermeidung von Qualitätsproblemen (betrifft auch die nachgeschalteten Produktionsschritte).

» HOHER DURCHSATZ

zur Erreichung Ihrer Produktionsziele.

» RECHTSKONFORMITÄT

zur Einhaltung der einschlägigen Bestimmungen.

4 FaKTOREN, die für eine erfolgreiche industrielle Teilereinigung unverzichtbar sind

Um alle Anforderungen zu erfüllen und die gewünschte Metallreinigungsleistung zu erhalten, sind vier Faktoren unbedingt zu beachten.

Zeit

Temperatur

Als Faustregel gilt: Je höher die Temperatur, desto besser das Reinigungsergebnis. Dabei ist aber zu beachten, dass der Temperatur durch die Art des zu reinigenden Metalls und die physikalisch-chemischen Eigenschaften des Reinigungsmediums Grenzen gesetzt sind.

Mechanik

Moderne Reinigungssysteme bieten häufig verschiedene mechanische Funktionen wie Sprühen, Korbdrehung, Ultraschallreinigung oder eine Kombination dieser Möglichkeiten. Um den Prozess zu optimieren, werden diese mechanischen Funktionen auf die Reinigungsanforderungen abgestimmt.

Chemie

Die Art des zu reinigenden Metalls und die physikalisch-chemischen Eigenschaften der Verunreinigungen sind nur einige von zahlreichen Parametern, die es bei der Wahl der richtigen Chemikalien zu berücksichtigen gilt. Die gewählte Chemikalie kann Variablen wie Produktionszeit, Effizienz und finanzielle Tragfähigkeit massiv beeinflussen.

> Erfahren Sie hier mehr über die Wahl des richtigen Reinigungsmittels.

Wie funktionieren Reinigungschemikalien?

Haben Sie sich schon einmal gefragt, wie Reinigungsmittel eigentlich genau funktionieren? Oder warum die beste Lösung immer prozessspezifisch ist? Hier nennen wir einige Gründe.

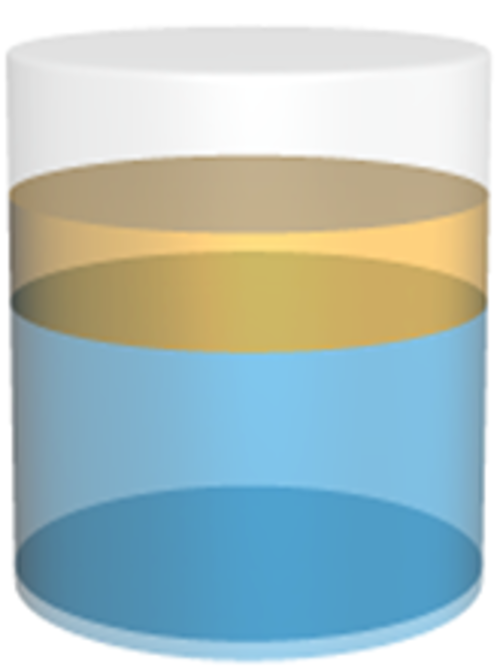

Text: Die Löslichkeit zählt zu den fundamentalen chemischen Eigenschaften, die für die Reinigungswirkung verantwortlich sind. Bei ausreichend hoher Affinität zwischen Verunreinigung und Lösungsmittel löst sich die Verunreinigung im Reinigungsmittel auf und kann so entfernt werden.

Die Affinität lässt sich meist grob durch eine Betrachtung der Polarität bewerten. Als Faustregel gilt: Gleiches mit Gleichem reinigen. Ein Reinigungsmittel löst Verunreinigungen mit vergleichbarer Polarität. Die Polarität ist eine komplexe chemische Eigenschaft, die unmittelbar mit der chemischen Formel einer Substanz zusammenhängt.

Dichte und Viskosität sind physikalisch-chemische Eigenschaften. Sie beschreiben die Fähigkeit eines Reinigungsmittels, sich unter die Verunreinigung zu setzen (Viskosität) und sie physikalisch vom Substrat zu lösen (Dichte). Dieser chemische Effekt ist vor allem bei mechanischen Behandlungen wichtig: Beispielsweise leiten dichtere Stoffe Ultraschall besser.

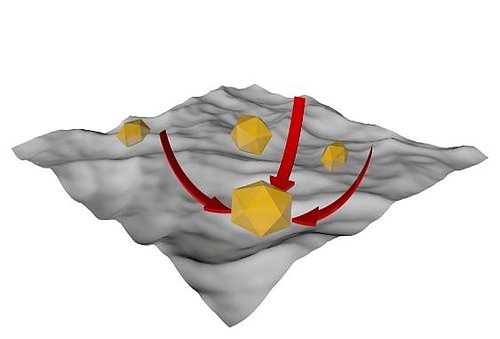

Bei unzureichender Affinität zwischen Lösemittel und Verunreinigung ist ein Tensid gefragt. Die chemische Formel eines Tensids besitzt normalerweise zwei Gruppen: eine mit Affinität zum Lösemittel, die andere mit Affinität zur Verunreinigung. So können Verunreinigungen gelöst werden, die keine Affinität zum Reinigungsmittel haben. Allerdings wird das Tensid bei diesem Vorgang verbraucht und muss im Anschluss proportional zur Menge der entfernten Verunreinigung neu zugegeben werden. Die Zusammensetzung des Reinigungsmittels muss ständig überwacht werden.

Richtlinienkonforme und umweltfreundliche Reinigung mit moderner Technik

Die lösemittelbasierte Reinigung gilt in der Wahrnehmung vieler Menschen als „schlecht“ – was sicherlich zu kurz greift. Denn in Hinblick auf die Effizienz (Zeit, Ressourceneffizienz usw.) ist sie alternativen Methoden, die als „nachhaltiger“ angepriesen werden, nicht selten überlegen. Und in Kombination mit modernen Geräten lassen sich potenzielle Schadwirkungen auch gut vermeiden.

Emissionen können durch den Einsatz geschlossener Systeme praktisch vollständig vermieden werden. Ein weiteres Plus: Solche Systeme sind für eine ganze Reihe von Reinigungsanwendungen geeignet: von der Entfernung von Ölen und Pasten bis hin zu leichten Verschmutzungen.

Geschlossene Reinigungssysteme mit interner Lösemittelaufbereitung erzeugen weniger Abfall, der recycelt werden muss, senken Ihre Gesamtreinigungskosten und stellen die Konformität mit den geltenden Vorschriften sicher. Und noch dazu ist all dies möglich, ohne Abstriche bei der Qualität machen zu müssen.

So funktioniert moderne Reinigungstechnik

Moderne Systeme können eine enorme Zahl verschiedener Teile reinigen – von Kleinteilen bis hin zu meterlangen Rohren. Sie bieten normalerweise die Möglichkeit zur Auswahl zwischen verschiedenen, jeweils anwendungsspezifischen Reinigungsprogrammen.

Die Maschinen werden seitlich oder von oben beschickt und verfügen über geschützte Lade- und Entnahmebereiche. Weitere technische Merkmale gewährleisten niedrige Emissionen und eine gesteigerte Effizienz: Der Reinigungskreislauf zum Beispiel reduziert die Lösemittelkonzentration in der Reinigungskammer, bevor die Entnahmetür geöffnet wird.

EIN TYPISCHER REINIGUNGSPROZESS

- VORWÄSCHE

Die Reinigungskammer wird mit Lösemittel aus Tank 1 geflutet. - ÜBERFÜHRUNG IN TANK 1

Das Lösemittel wird aus der Reinigungskammer zurück nach Tank 1 transportiert. - EINTAUCHEN/EINSPRÜHEN

Die Teile werden mit flüssigem Lösemittel aus Tank 2 (Reinigungsmitteltank) gereinigt, das üblicherweise in die Reinigungskammer eingesprüht wird. Die Reinigungsleistung kann durch Einsatz von Ultraschall (optional) weiter verbessert werden. - ÜBERFÜHRUNG IN DIE DESTILLIERKAMMER

Das Lösemittel wird aus der Reinigungskammer zur Destilliereinheit transportiert. - DAMPFREINIGUNG

Reiner Lösemitteldampf, der in der Destilliereinheit entsteht, wird in die Reinigungskammer geleitet und kondensiert dort auf den kühleren Teilen. Der verbleibende Ölfilm wird entfernt. Dieser Schritt erlaubt normalerweise eine sehr präzise Reinigung. - VAKUUMTROCKNUNG

Durch Anlegen eines Vakuums in der Reinigungskammer wird die Verdampfung des Lösemittels beschleunigt. - BELÜFTUNG

Die Reinigungskammer wird bis zur Wiederherstellung normaler atmosphärischer Bedingungen gelüftet. Dabei wird die Lösemittelkonzentration in der Reinigungskammer geregelt. Die Tür öffnet nur, wenn die Konzentration die in der Richtlinie über Industrieemissionen vorgegebenen Werte unterschreitet.

Optional kann das System auch mit Vakuum betrieben werden. Dabei sind die Destilliertemperaturen niedriger, und die Dampfemissionen des Reinigungssystems können lückenlos beherrscht werden.

Ein geschlossenes Reinigungssystem sichert zudem Ihre Wettbewerbsfähigkeit

Zahlreiche Studien haben die Effektivität und das Einsparpotenzial geschlossener Reinigungssysteme bewiesen. Beispiele zeigen, dass eine moderne Reinigungstechnik in Kombination mit innovativen Serviceangeboten wie Chemikalienleasing den Lösemittelverbrauch um bis zu 99,5% senken kann. So lassen sich die Gesamtkosten reduzieren, ohne Kompromisse bei Qualität und Wettbewerbsfähigkeit eingehen zu müssen.